Редуктор, то есть снижает скорость движения, увеличивает крутящий момент, улучшает точность механического устройства, широко используется в высоконагруженной, высокоточной, высокоскоростной обрабатывающей промышленности.

После создания Yunhua Intelligent, была привержена НИОКР редуктора RV. Поскольку мы знаем, что «невозможно преодолеть редуктор RV, то дорога промышленных роботов не пойдет вниз», поэтому в редуктор RV, эту основную часть, можно сказать, потратили все свои мысли, инвестировали много времени, рабочей силы и огромных средств на научные исследования, независимо разработали 6 редукторов RV YH10C, YH50C, YH20E, YH40E, YH80E, YH110E.

Редуктору RV необходимо пройти десятки процессов, включая сборку, испытания, контроль качества и другие этапы производства, прежде чем его можно будет ввести в эксплуатацию.

● Входной контроль материалов

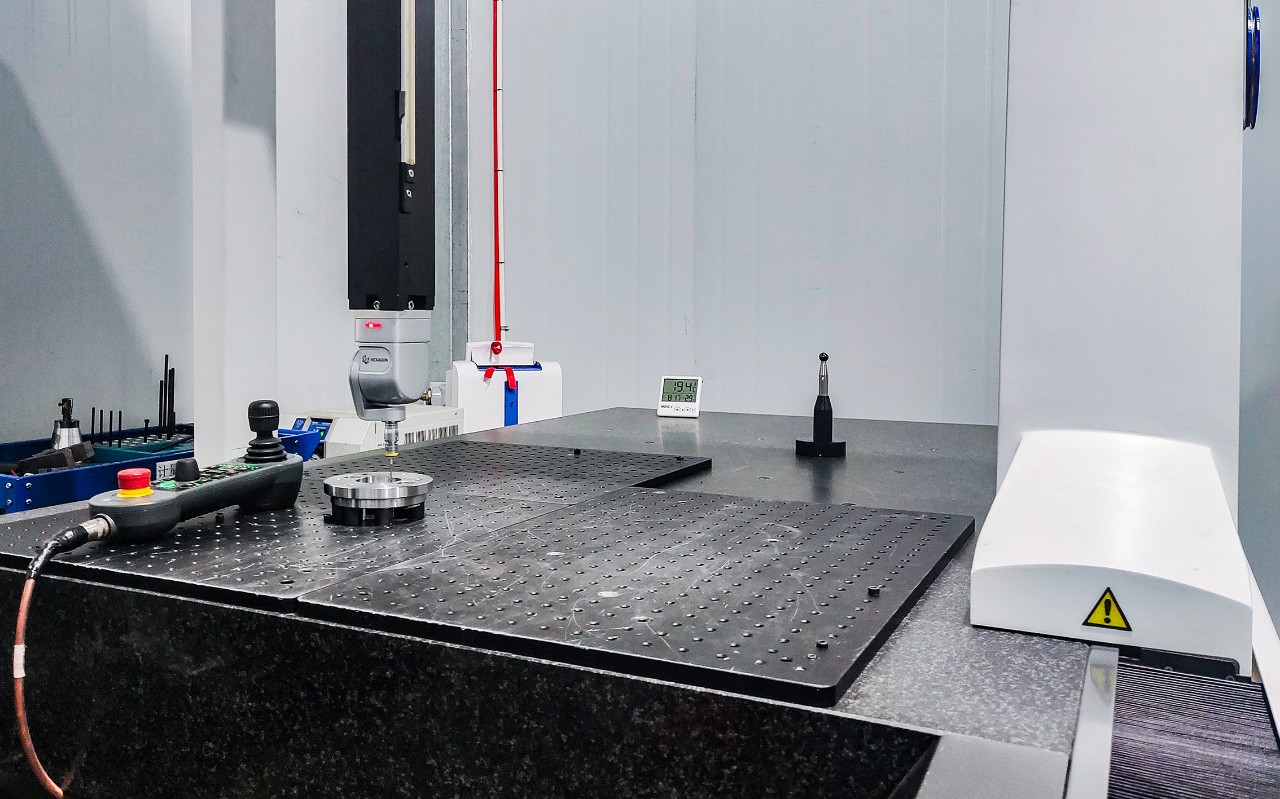

«Вот первая остановка для обработки деталей и материалов редуктора, где все материалы должны быть проверены в первую очередь. Инспекционный персонал должен проверить, нет ли на внешнем виде отливки раковин, трещин и дефектов, соответствует ли она стандарту и т. д. Кроме того, им также необходимо управлять трехкоординатным станком, чтобы проверить, соответствуют ли размеры отливки данным, указанным на чертеже».

● Обработка (возьмем в качестве примера планетарный фрейм)

Грубая обработка: отливка, прошедшая внешний контрольный центр, нуждается в простой обработке. Выходной диск и сальник шерохуют и шлифуются профессиональным станком и собираются в планетарную раму. После сверления и повторного шарнирного соединения отверстий для позиционирующего штифта на планетарной раме вставляется позиционирующий штифт.

Получистовая обработка: из-за большой погрешности припуска поверхности после черновой обработки, для того чтобы гарантировать, что планетарная рама имеет стабильный припуск на чистовую обработку, планетарная рама должна обрабатывать свое положение подшипника на получистовом транспортном средстве.

Отделка: Планетарная рама помещается в обрабатывающий центр в зоне отделки, а ее отверстие под подшипник подвергается чистовой расточке и шлифовке более стабильным и эффективным способом, чтобы повысить точность изготовления, а также улучшить производительность и срок службы робота.

Редуктор состоит из более чем десяти частей, методы обработки каждой части и процедуры обработки не одинаковы, но каждая часть должна быть подвергнута повторной шлифовке, расточке, хонингованию, можно себе представить, что исследования и разработка и производство редуктора RV представляют высокую сложность.

тест на автофургон

После серии обработок все детали подвергаются качественному изменению, все детали поступают в испытательную камеру RV, где технический персонал дважды проверяет точность размеров с помощью трехкоординатного станка и вводит все данные в базу данных. В настоящее время соосность подшипников интеллектуального редуктора RV компании Yunhua контролируется в пределах 0,005 мкм, что является очень точным показателем.

● Удаление заусенцев, очистка, размагничивание

Удаление заусенцев и очистка делают детали гладкими и снижают сопротивление при сборке. Размагничивание заключается в удалении магнетизма деталей, чтобы они не поглощали пыль.

● Склад полуфабрикатов

Все обработанные и проверенные квалифицированные детали будут помещены на склад полуфабрикатов, а специальные детали должны быть промаркированы и затем отправлены на склад для сборки, а часть отбракованных деталей будет помещена в зону отходов для последующей переработки.

● Сборка готовой продукции

Сборка редуктора RV также очень важна. Невнимательность может привести к проблемам с качеством, безопасностью и редуктором в мастерской. Персонал, занимающийся сборкой, будет собирать все виды деталей в редуктор. Процесс сборки очень тщательный. Каждый сборщик тщательно проверяет, подтверждает и исправляет сборку, а затем переходит к следующему этапу.

● Проверка готовой продукции

Это последний этап производства редуктора, а редуктор RV является основной частью робота, плюсы и минусы редуктора напрямую влияют на производительность, качество и срок службы робота, никаких проблем с качеством возникнуть не должно. В зоне контроля качества специалисты проведут ряд испытаний, таких как проверка пускового крутящего момента, ошибки возврата и эффективность собранного редуктора с помощью высококлассного испытательного оборудования.

Низкий уровень хранения готовых деталей

Изделия, прошедшие машинное испытание, будут храниться на складе готовой продукции для последующей сборки робота.

В настоящее время технология редуктора RV больше не зависит от иностранных государств, чтобы сэкономить деньги, поддержать научно-исследовательский персонал для разработки более качественной продукции, москвичи, исследователи разведки Mica Muscovitum не боятся трудностей, внимательный эффективный производственный персонал, будь то производство, исследования и разработки или сотрудничество, мы следим за проектом, будут тысячи рисков, в дополнение к беженцам, гладкие, процветающие!

Время публикации: 22 декабря 2021 г.